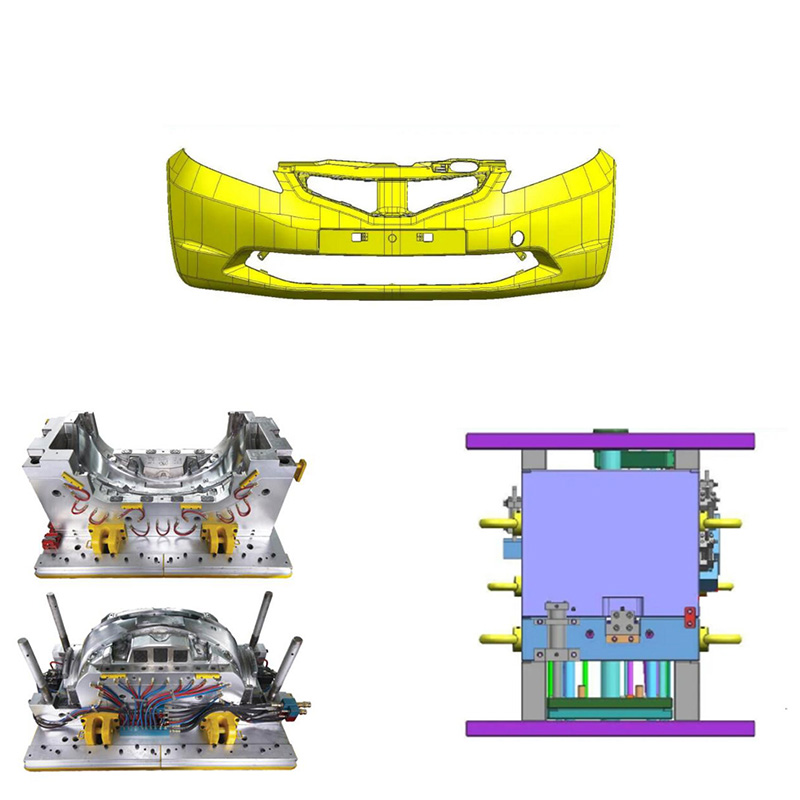

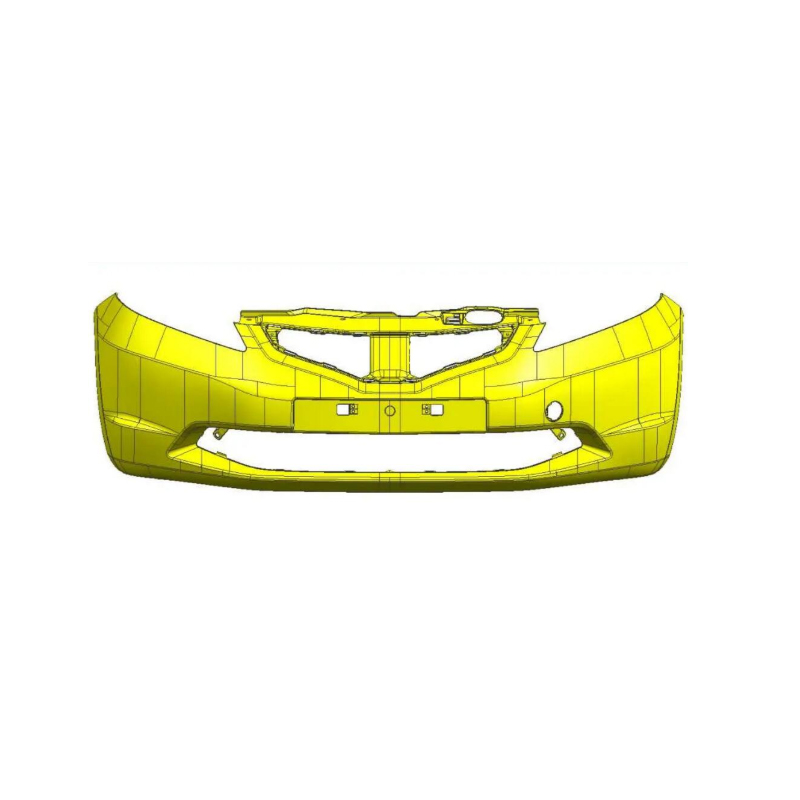

| Nom du moule : | Moule de pare-chocs à canaux chauds |

| Matériel: | >PP EPDM< |

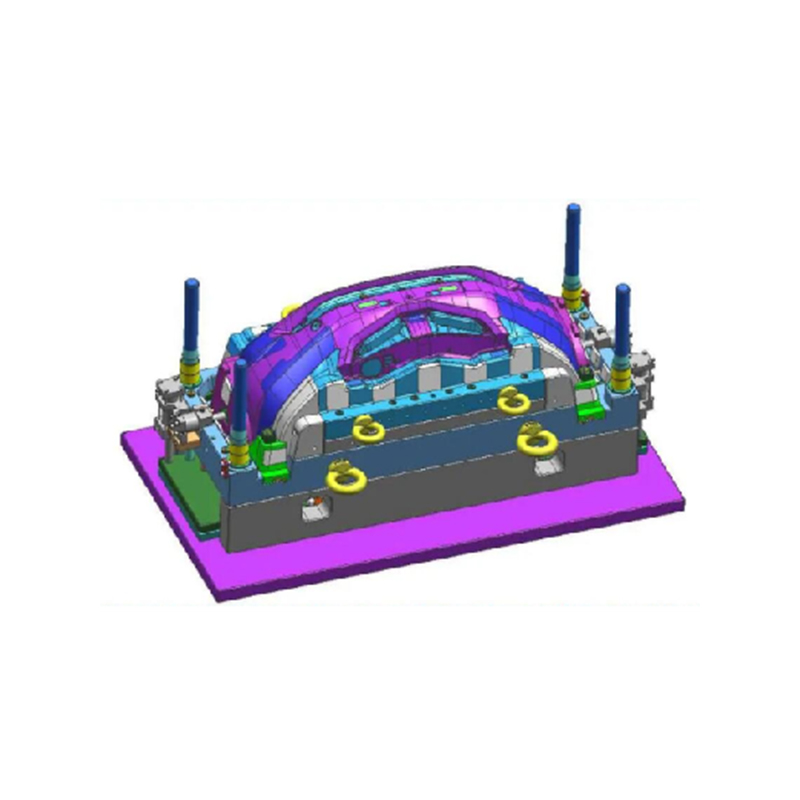

| Acier de cavité de moule : | ASSAB 718H |

| Acier de noyau de moule : | Euro P20 |

| Dureté de l'acier : | CRH 28 à 33 |

| Acier Pour Cavité &. Coeur: | S45c |

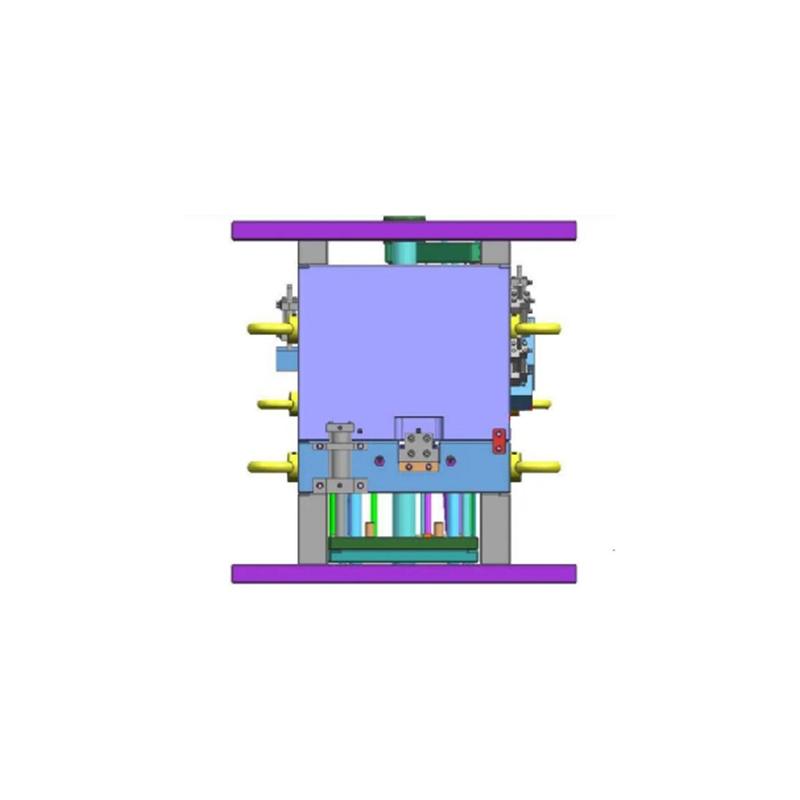

| Système d'injection : | Coureur chaud Yudo, 4 portes de pointe |

| Système d'éjection : | broche d'éjecteur |

| Temps d'un cycle: | 70~75S |

| Durée de vie du moule : | 1.000.000 fois |

| Taille estimée du moule : | 2500*1250*1400mm |

| Poids du moule : | 17,6T |

| Taille de la machine d'injection : | 1800T |

| Temps de finition du moule : | 110~120 JOURS |

| Type de connecteur de ligne de refroidissement : | Raccord rapide DME NS350 SERIES, connecté au collecteur d'eau principal par un connecteur commun FST100 MS, excellente conception du système de refroidissement. |

| Emballer: | Huile antirouille, film plastique &. Caisse ou palette en bois solide. |

| Emplacement: | Taizhou, Chine |

| Type d'entreprise: | Fabricant. |

| MOQ : | 1 jeu. |

| Conditions commerciales: | FAB &. CAF |

| Modalités de paiement: | TT &. L/C.

30 % de prépaiement avant la conception, 30 % de paiement après l'échantillon T1,

40% restant avant l'expédition du moule. |

Matériel pour pare-chocs

Les matériaux d'un pare-chocs ont généralement les exigences suivantes : une bonne résistance aux chocs et une bonne résistance aux intempéries. Bonne adhérence de la peinture, bonne fluidité, bonne aptitude au traitement et prix bas. Le matériau PP est un plastique à usage général avec d'excellentes performances, mais le PP lui-même a des performances à basse température et une résistance aux chocs médiocres, n'est pas résistant à l'abrasion, vieillit facilement et a une mauvaise stabilité dimensionnelle. Par conséquent, le PP modifié est généralement utilisé pour la production de pare-chocs automobiles. Matériel. À l'heure actuelle, les matériaux spéciaux pour les pare-chocs automobiles en polypropylène utilisent généralement le PP comme matériau principal, et une certaine proportion de caoutchouc ou d'élastomère, de charges inorganiques, de mélanges maîtres, d'additifs et d'autres matériaux sont mélangés et traités.

Analyse du flux de moule

L'analyse des flux comprend les étapes de remplissage et de conditionnement du processus de moulage par injection.

Temps de remplissage : profils de vitesse et taille de tir (spécifique à la machine)

Temps de congélation : temps de congélation du canal, de la vanne et de la pièce Temps et pression de conditionnement : profils de phase de conditionnement (spécifiques à la machine) Exigences de ventilation Emplacements des lignes de soudure Retrait volumétrique : valeurs de retrait pour diverses géométries de pièces Taux de cisaillement : taux de cisaillement générés pendant le remplissage et le conditionnement Pression à Changement de V/P Pression d'injection : taux de pression rencontrés pendant le remplissage et l'emballage Les rapports et les résultats peuvent être adaptés aux demandes spécifiques de dépannage des pièces.3

English

English Français

Français Español

Español